Das Beschichten von Gusseisen mit Edelstahl ist ein Schlüsselthema in Branchen, die hohe Anforderungen an Korrosionsbeständigkeit und mechanische Belastbarkeit stellen. Gusseisen, insbesondere EN-GJL250, wird aufgrund seiner ausgezeichneten Dämpfungseigenschaften und Kosteneffizienz häufig eingesetzt, zeigt jedoch Schwächen in korrosiven Umgebungen. Die Meissner AG hat eine spezielle Laser Metal Deposition (LMD)-Technologie entwickelt, die diesen Herausforderungen begegnet und eine nachhaltige Lösung bietet.

Ausgangslage: Gusseisen in der industriellen Anwendung

Gusseisen ist aufgrund seiner mikrostrukturellen Eigenschaften in der Lage, Schwingungen zu dämpfen und wird daher in Bereichen wie der Lebensmittelindustrie oder dem Maschinenbau und der Automobilindustrie bevorzugt für Maschinenständer oder Grundgestelle eingesetzt. Allerdings zeigt sich Gusseisen in feuchter und chemisch belasteter Umgebung anfällig für Korrosion, was insbesondere in der Lebensmittelindustrie zu einem ernsthaften Problem wird. Eine lackierte Oberfläche bietet nur bedingten Schutz gegen die Einwirkung aggressiver Reinigungsmittel und heißem Wasser, was die Lebensdauer von Anlagen und Maschinen erheblich verkürzt. So führt die Reinigung bei lackierten Getriebegehäusen in Maschinen der Lebensmittelindustrie immer wieder dazu, dass sich die Lackierung vom Guss löst und es zu teilweise massiven Korrosionen kommt. Neben der verminderten Belastbarkeit ist vor allem die Verunreinigung in der Lebensmittelindustrie ein Ausschlusskriterium für Maschinen mit korrodierten Bauteilen – Maschinenstillstand mit Produktionsausfall und teure Wartung sind das Ergebnis.

Einschränkungen bisheriger Lösungen

Die am weitesten verbreiteten Methoden, um Korrosion zu verhindern, wie etwa das Galvanisieren oder thermische Spritzen, stoßen bei mechanisch stark belasteten Teilen und aufgrund der mangelnden Haftung an ihre Grenzen. Galvanische Schichten sind relativ dünn und neigen bei mechanischer Belastung zu Rissen und Abplatzungen. Auch das thermische Spritzen, bei dem Metallpulver auf die Oberfläche geschleudert wird, zeigt Schwächen, da die unterschiedlichen thermischen Ausdehnungskoeffizienten zwischen Guss und Edelstahl zu Spannungen und damit zu Rissen führen können.

Der Lösungsansatz der Meissner AG: LMD-Technologie

Die von der Meissner AG entwickelte LMD-Anlage, deren Bau 2019 begann, stellt eine signifikante Verbesserung gegenüber bisherigen Verfahren dar. Da es auf dem Markt keine Maschinen in der gewünschten Größe gab, musste die Meissner AG ihre LMD-Anlage auf Basis vorhandener Technologie selbst entwickeln. Sie nutzt eine Laserquelle mit spezifischer Wellenlänge, die eine optimale Einkopplung des Strahls in das zu beschichtende Gusseisen ermöglicht. Dies ist entscheidend, da die Absorption der Laserenergie von den Legierungsbestandteilen des Grundmaterials und des aufzutragenden Pulvers abhängt.

Hierbei spielt besonders Eisen (Fe) im Gusseisen sowie neben Eisen auch Chrom (Cr) und Nickel (Ni) im Edelstahlpulver eine zentrale Rolle. Eisen absorbiert den Laserstrahl gut, was eine effiziente Wärmeübertragung und die gezielte Aufschmelzung ermöglicht. Bei der Beschichtung mit Edelstahl sind jedoch auch die Absorptionseigenschaften der Legierungsbestandteile von entscheidender Bedeutung. Chrom und Nickel sorgen nicht nur für die Korrosionsbeständigkeit, sondern beeinflussen auch die Wechselwirkung mit dem Laserstrahl, da sie die Absorption im Nahinfrarotbereich begünstigen.

Um auch große Bauteile sicher und einfach bearbeiten zu können, verfügt die LMD-Anlage der Meissner AG über einen 4 m² großen Maschinentisch. Die Bearbeitungsoptik, aus der der Laserstrahl austritt und über die das Pulver des aufzutragenden Materials heraustritt, wird von einem Industrieroboter geführt. Nahezu einschränkungsfreie Bewegungen sind das Resultat.

LMD-Prozess: Materialauftrag und Durchmischung

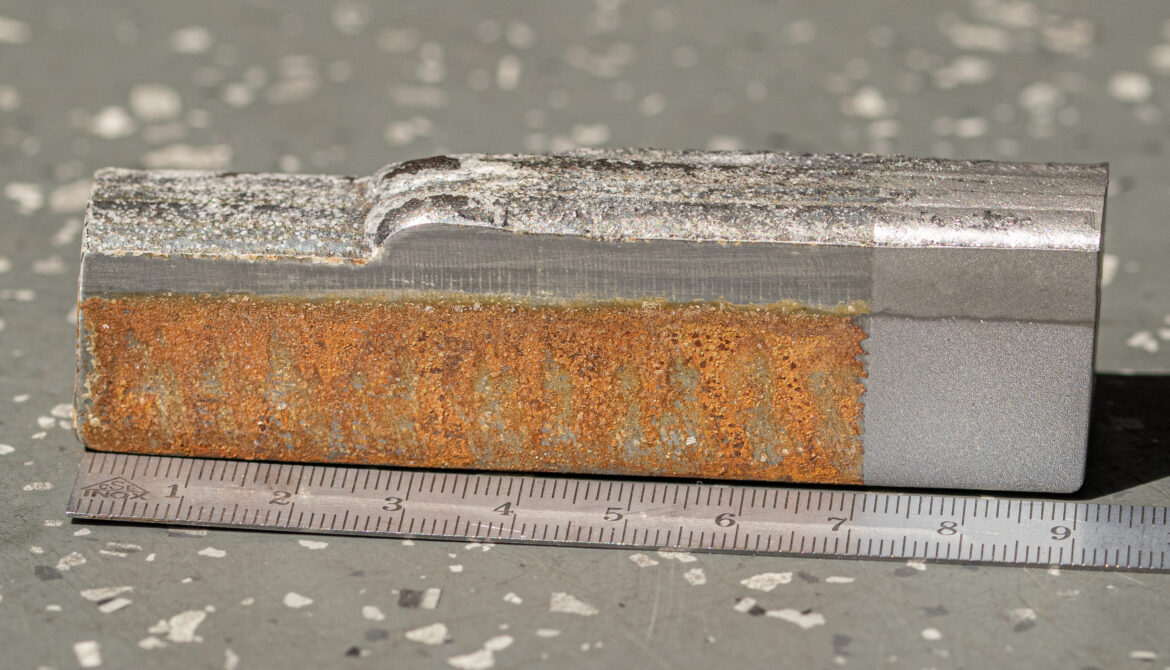

Das aufzutragende Material wird im LMD-Prozess in Pulverform mit Partikeldurchmessern von 50 µm bis 150 µm zugeführt. Diese Partikel werden bereits beim Ausbringen aus der Düse durch den Laserstrahl angewärmt und teilweise geschmolzen und verbinden sich im erzeugten Schmelzbad endgültig mit der Oberfläche des Gusseisens. Die Technik ermöglicht es, Schichten aufzutragen, bei denen die Durchmischung von Gusseisen und Edelstahl lediglich 300 µm beträgt, wie Labortests gezeigt haben. Dieser schmale Übergangsbereich verhindert, dass der Edelstahl signifikant in den Gussgrundkörper eindringt, wodurch die mechanischen Eigenschaften des Grundwerkstoffs erhalten bleiben.

Ein wesentlicher Vorteil der LMD-Technologie liegt darin, dass durch die gezielte Energieeinbringung in Form von Laserstrahlung nur ein kleiner Bereich des Grundmaterials aufgeschmolzen wird. Dies vermeidet großflächige thermische Beeinträchtigungen, wie sie bei konventionellen Schweißverfahren auftreten. Die minimal invasive Wärmebeeinflussung bewahrt die mikrostrukturellen Eigenschaften des Gusses.

Laserstrahlung zeichnet sich durch ihre hohe Kohärenz, Fokussierbarkeit und geringe Divergenz aus. Diese Eigenschaften ermöglichen eine hohe Energiedichte, die im Fall der LMD-Technologie präzise auf die Bauteiloberfläche gerichtet wird. Durch die gezielte Energieeinkopplung wird die Energie effizient in das Material eingebracht, was zu einem kontrollierten Schmelzprozess führt. Dabei spielt die Wellenlänge des Lasers eine entscheidende Rolle, da unter anderem von ihr die Absorption des Werkstoffmaterials abhängt. Eine spezielle Regelung sorgt in der LMD-Anlage der Meissner AG dafür, dass die Energiedichte jederzeit überwacht und gesteuert wird. Somit wird sichergestellt, dass die thermischen Gegebenheiten ständig dem Prozess ideal angepasst werden.

Vorteile und Flexibilität der Meissner AG LMD-Anlage

Die eigens entwickelte LMD-Anlage der Meissner AG bietet im Vergleich zu traditionellen Schweiß- oder Beschichtungsverfahren eine Reihe von Vorteilen. Die hohe Steuerbarkeit der Energiedichte des Lasers in Verbindung mit der hohen Positionierbarkeit der Bearbeitungsoptik durch einen Industrieroboter ermöglicht die exakte Dosierung der aufzutragenden Schichten, was die Materialnutzung optimiert. Da das Pulvermaterial nur dort aufgebracht wird, wo es benötigt wird, wird Materialverschwendung minimiert. Dies ist besonders bei hochpreisigen Legierungen wie Edelstahl von wirtschaftlicher Bedeutung. Darüber hinaus wurde die LMD-Anlage der Meissner AG von Grund auf selbst entwickelt. Sie ist also ideal an die Bedürfnisse großer Bauteile angepasst, was sich unter anderem in der Kühlung widerspiegelt. Ein entscheidender Vorteil, da so auch große Massen von Pulver sicher aufgeschweißt werden können.

Auch an die Möglichkeit die Reproduzierbarkeit von Prozessen und die sichere Nachverfolgbarkeit von Bauteilen wurde bei der Meissner AG gedacht. Mit Beteiligung der IT-Abteilung wurde ein Datenlogger geschaffen, der neben den Leistungswerten der Laserquelle auch Werte zu Temperatur, Luftfeuchtigkeit oder gemessene Schmelzbadgröße abspeichert. Dazu werden für jedes Bauteil auch Bilder des Pyrometers abgelegt, sodass eine Kontrolle von Schweißnähten auch nachgelagert vereinfach wird. Ein System mit künstlicher Intelligenz rundet die Steuerung der Meissner LMD-Anlage ab. Beim Einfahren von neuen Prozessen oder neuen Materialien kann die KI hier wertvolle Unterstützung leisten, da der Bediener nicht im Trüben fischt, sondern direkt gezielte Werte eingeben kann.

Darüber hinaus bietet die LMD-Technologie Flexibilität in der Gestaltung der Beschichtung. Mehrere Schichten mit unterschiedlichen Eigenschaften können in einem Prozess aufgebracht werden. So kann eine erste Schicht zur Verbesserung der mechanischen Festigkeit oder der besseren Anbindung an das Grundmaterial dienen, während die äußere Schicht aus hochkorrosionsbeständigem Edelstahl einen optimalen Schutz gegen chemische Einflüsse bietet.

Wirtschaftliche und technische Effizienz

Neben den technischen Vorteilen führt die Materialeffizienz des Verfahrens zu erheblichen wirtschaftlichen Einsparungen. Das gezielte Aufbringen von Edelstahl reduziert den Materialverbrauch und senkt die Kosten im Vergleich zu konventionellen Verfahren wie der Herstellung aus einem Edelstahlblockmaterial. Maschinenständer, die traditionell aus Gusseisen gefertigt werden können, behalten durch die LMD-Beschichtung ihre Dämpfungseigenschaften, während sie gleichzeitig an den beanspruchten Flächen zuverlässig vor Korrosion geschützt sind. Dies erhöht die Standzeiten der Maschinen und minimiert Stillstandzeiten durch Korrosionsschäden, was sich letztlich in weniger Produktionsausfällen und gesteigertem Umsatz beim Anwender äußert.

Fazit: Technologische Zukunftsaussichten der LMD-Beschichtung

Die LMD-Technologie der Meissner AG stellt eine deutliche Verbesserung im Bereich der Gussbeschichtung dar. Durch die präzise Lasersteuerung, die optimierte Energieeinkopplung und die gezielte Materialauftragung ermöglicht diese Methode hochfeste, korrosionsbeständige Schichten auf Gusseisen, ohne dessen mechanische Eigenschaften zu beeinträchtigen. Die wirtschaftlichen Vorteile durch reduzierte Materialkosten und verlängerte Standzeiten machen die LMD-Technologie zu einer vielversprechenden Lösung für zahlreiche industrielle Anwendungen. Eine eigenentwickelte LMD-Anlage mit intelligenter Steuerung und Überwachung in Verbindung mit einer Konstruktions- und Simulationsabteilung sowie der schlagkräftigen Zerspanungsabteilung machen die Meissner AG zum idealen Partner.

Diese Entwicklungen zeigen, dass die Zukunft der Beschichtungstechnologie im Einsatz von hochpräzisen und materialeffizienten Laserverfahren liegt, die eine Anpassung von Gussmaterialien an moderne, korrosive Umgebungen ermöglichen.